尽管注塑成型工艺可以在每个生产周期中制造出数以千计的高精度塑料部件,但需要考虑许多参数以确保这种一致性。其中参数之一是压缩比。本文将解释什么是压缩比,它们对塑料部件的精度和质量有什么影响。

什么是注塑成型压缩比?

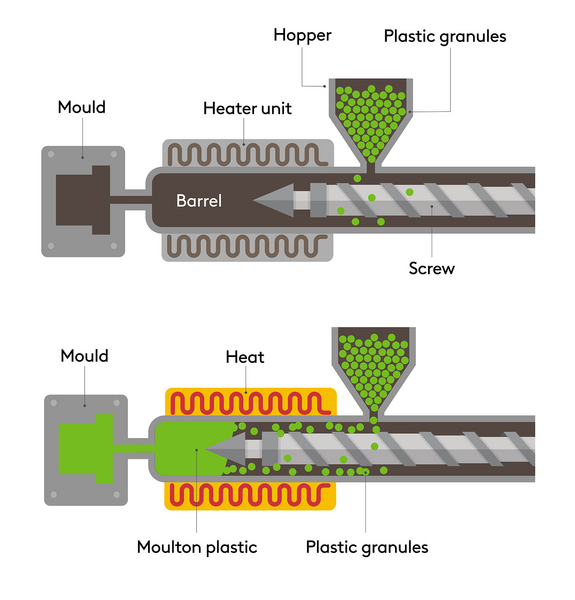

在具体讨论压缩比之前,了解注塑成型工艺及其工作原理的基本知识非常重要。简单来说,注射成型是将熔融树脂或塑料以高速和压力注入模具中以制造单个或多个零件的过程。为了将熔化的塑料注入模具中,使用了螺杆。该螺杆是注塑机的重要组成部分,是将塑料从料斗(塑料熔化的地方)通过料筒以高速和压力送入模具的部件。

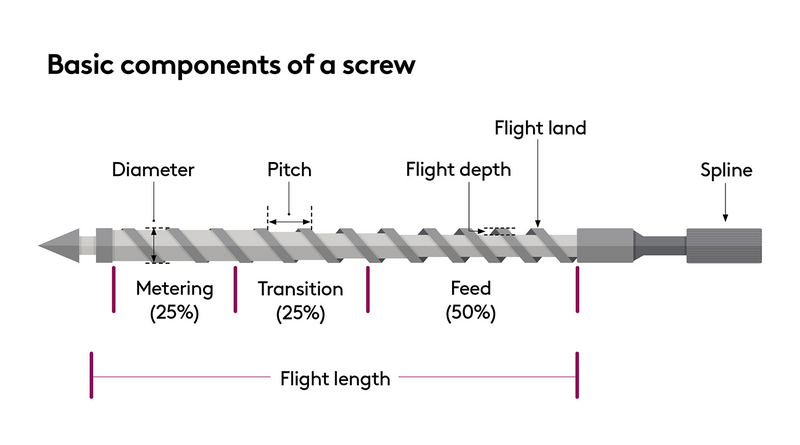

压缩比直接指的是注塑机中的螺杆。为了计算这个比率,螺杆的长度(或螺纹)通常分为三个部分:进料、过渡和计量部分。然而,注塑制造商根据他们使用的热塑性塑料类型和他们正在成型的产品使用不同的螺杆设计。

要计算出压缩率,了解通道深度至关重要。通道深度是指每次“转动”螺丝之间的塑料体积。每个“圈”之间的长度(称为根部直径)在螺杆的每个部分发生变化,这意味着塑料的体积也会发生变化。进料区通道深度与计量区通道深度的比率被称为“压缩比”。

为什么理解压缩比很重要?

不同机器中的不同螺杆具有不同的压缩比。制造商需要了解他们选择的螺杆的压缩比,因为这会影响注塑成型过程中施加到塑料上的热量和压力。

使用两种不同的螺杆(以及两种不同的压缩比)成型塑料会导致材料以两种不同的方式发生反应。某些塑料在某些压缩比下可能会出现故障,因为过多的摩擦、压力和热量会施加到树脂上。

压缩比变化时需要调整哪些控件?

压缩率越高,则:

- 传递给塑料树脂的剪切热。

- 塑料树脂熔体的热均匀性。

- 在某些塑料树脂中产生应力的可能性。

- 能源消耗。

这意味着,随着压缩比的变化,施加到塑料上的热量和压力水平以及螺杆的转动速度需要进行调整,以确保塑料处于最佳注射条件。

如果其中一个控制不准确,可能会导致最终零件出现故障。例如,如果压缩比、注射速度、压力或塑料温度过高,塑料会烧焦或变得太熔化,最终零件会翘曲。

长径比 (L/D) 也是一个需要考虑的重要比率。这是螺杆的螺纹长度除以其标称外径的比率。虽然现在有几家注塑机制造商提供可供选择的注射单元,但大多数注射螺杆使用 20:1 的长径比。

确保长径比正确对于保持塑料部件的高品质也至关重要。比率越大,飞行长度越长:

- 塑料中可以均匀地产生更多的剪切热而不会降解。

- 混合机会越大,塑料熔体的均匀性越好。

- 更长的塑料在桶中的停留时间,可能允许更快的更大注射周期。

任何有经验的注塑制造商都应该对这些比率以及它们与螺杆设计和材料选择的关系有透彻的了解。

压缩成型与注塑成型:有何区别?

有时,注塑成型工艺中的压缩比与称为压缩成型的不同工艺之间存在混淆。虽然注塑成型是一种应用更广泛的工艺,但压缩成型仍用于特定部件,例如塑料垫圈、密封件和索环。

类似地,在注塑成型中,压缩成型需要用于形成熔融塑料的精确金属模具。然而,不是将熔融塑料高速注入模具中,而是将熔融塑料放入模具中,然后使用空气压缩。这种压缩在冷却时将模具中的部件压实,形成最终形状。

压缩成型和注塑成型之间的主要区别是什么?

注射成型和压缩成型工艺之间的主要区别是:

- 压缩成型不使用螺钉将塑料注入模具,它使用空气压实零件。

- 与注塑成型部件相比,压缩成型产品往往更加块状且更简单。这些产品的尺寸也往往更大。

- 注塑件的生产时间明显减少。通常需要对压塑部件进行进一步加工,例如需要修剪多余的塑料。这意味着压缩成型零件的劳动时间更长。

- 由于严格的参数控制和更短的生产周期时间,注塑成型零件可以生产出更高质量和更大数量的产品。

然而,这两种工艺之间也有一些关键的相似之处,包括零件可以低成本生产这一事实。根据所用塑料的类型,还可以将零件制成具有一系列美学品质的不同颜色。