毛边(俗称彼峰)是一种常遇到注塑问题。当塑料在模腔内的压力太大,其所产生的分模力大过锁模力,因而迫开工模,使塑料挤出来并在塑件表层形成彼峰。但是引起此现象的成因却可能有很多种,例如塑料方面的问题,或是射出机有损坏,或是调校时序有关。

由于塑料的粘度会影响其流动速度及压力损耗,因此粘度太高或太低都可以引起毛边。如果塑料的粘度太低,则其流动性高,便很容易流入工模合模面之间的微小空隙,增大分模力,直至出现彼峰。

一般来说,塑料温度对粘度的影响最大,而压力及剪切率也对粘度有影响。如果将塑料的温度升高,则其粘度便下降,而将其温度调低,其粘度便增大。塑料方面的另一种问题,就是其干燥状况及是否混有杂质。有此塑料,例如尼龙及 ABS,具有影响塑料的性能,至于聚碳酸酯,虽然没有吸水性,但其性能也对其表面水分敏感,所以在模塑时,很多塑料都必须先加以烘干,才能正确地控制其性能。如果在塑料内混入杂物,或是混合不同种类的塑料,则当然更难预测塑料的性能变化。

塑料在模腔内压力,会随着模腔的充填而改变。在模腔未曾填满之前,熔体前端之压力差不多等于零,而在注口之压力则比模腔内其它位置的压力都高,但当模腔完全填满时,塑料流动时的压力损耗就不再存在,整个模腔内的压力都变成同一静压,因而要把工模迫开力量便会大增,引起毛边的产生。为避免此种情况之出现,在模腔一旦填满,注射压力便必须立即调整至较低的保压压力。除了正确调校射出机之压力控制系统外,另一种辅助方式就是先把注射速度降低。这样一来,熔体前端之塑料便有进间冷却及局部固化,因而避免了毛边的产生。由于注射速度太慢会拖慢生产,最好的注射速度的调整也必须配合所采用的锁模力。不然的话,毛边也可能产生。

如果是射出机械结构方面有问题,则其复杂性便较大,要找问题的成因也较困难。例如模板之间的平行度有偏差,或是模板拉杆的受力分布不均匀,也会引起工模间的锁模力不平衡,以致塑件在锁模力较弱的位置出现彼峰。在另一方面,如果螺杆或熔胶筒的磨损较大,则熔体便可能在螺纹外径与熔筒之间滑行及逆流,因而出现压力切换位置点的不正确,造成局部的毛边及射胶不足情况。

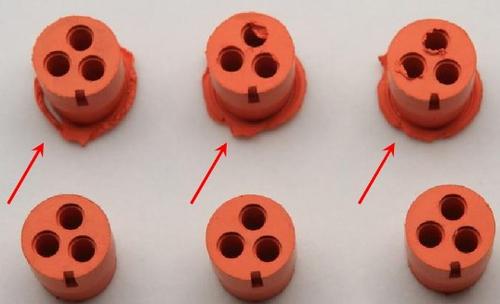

除了上述各种因素外,如果工模方面出现了问题,也会产生毛边。例如工模用久了,有些位置有了磨损,便容易有毛边的现象。甚至一些小毛病,如排气孔阻塞,也会引起模腔压力升高,而压力太高便会有毛边。在一些多腔工模,如果流道设计欠平衡,则塑料的流动便不对称,为了避免个别模腔压力不足,另外一些模腔便可能会有毛边。

以下总结了塑料注塑出现毛边几种常见的原因:

- 1.射出成型机:锁模力不足时,模板有可能被模穴内的高压撑开,熔胶溢出,产生毛边。

- 2.模具局部配合不严密,或者排气槽深度太深。

- 2.塑料计量过多,过量的熔胶被挤入模穴,模板有可能被模穴内的高压撑开,熔胶溢出,产生毛边。

- 3.料管温度太高或太低,料管温度太高,熔胶太稀,容易渗入模穴各处的间隙,产生毛边。

- 4.注射压过高。

- 5.保压压力太大。

- 6.滞留时间太长或太短,塑料在料管或/和热浇道中滞留时间太长,会使得塑胶变稀,熔胶容易渗入模穴各处的间隙,产生毛边。

- 7.停留时间太短,熔胶温度太低,熔胶太稠,须高压才能填模,模板有可能撑开,熔胶溢出,产生毛边。

另外整理了一些出现毛边的处理方法:

| 成品毛边故障原因 | 处理方法 |

| 锁模力太低 | 检查锁模压力及作调校 |

| 注射压力太高 | 检查射出压及作调校 |

| 保压压力太高 | 检查保压及作调校 |

| 注射压力转换太迟 | 检查转换保压位置,重新调校提早转换 |

| 注射速度太快 | 检查及调整射出速度 |

| 注射速度太慢 | 分多段调整速度 |

| 塑脂温度太高 | 调适温度检查电热系统及螺杆转速 |

| 机器模板不平行不良 | 调整模板平行度和伸长量 |

| 工模磨损 | 调整使用次数,修补或者更换 |

| 分模线不配合 | 检查工模相对位置是否偏移,重新调校 |

| 浇道及流道尺寸不适当 | 查验使用尺寸是否适当,位置是否正确 |

| 模具排气不良 | 检查及清理模具 |